Sulzer es el líder indiscutible del mercado para mezcla estática y reacción en continuo. Sus soluciones están respaldadas por la experiencia proporcionada por más de 70.000 referencias y las últimas técnicas en desarrollo, pruebas con clientes, modelizaciones CFD, ingeniería y fabricación para cubrir los retos de procesos de sus clientes.

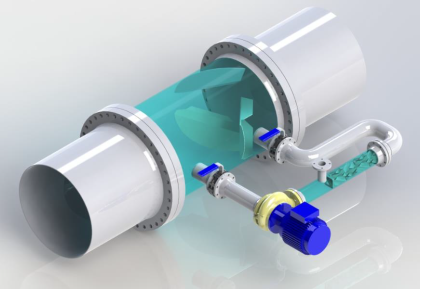

SULZER SMVTM Y MEZCLADORES PARA RÉGIMEN TURBULENTO

Diseños específicos para mezcla, dispersión y contacto para transferencia de materia y reacción en régimen turbulento, homogeneización de líquidos y gases de baja viscosidad, introducción de aditivos. Disponibilidad de multitud de materiales, conexiones y diseños hechos a medida para garantizar homogeneidad y mínima pérdida de carga.

TRATAMIENTO DE AGUAS Y DESALACIÓN

Sulzer CompaXTM es el mezclador para adición de reactivos en aguas con el mínimo requerimiento de espacio para instalación y pérdida de carga.

Combinación de Sulzer SMVTMen by-pass y Suzler CompaXTM como solución de alto rendimiento, económica y compacta para la dilución de gases como por ejemplo CO2 para remineralización y ajuste de pH.

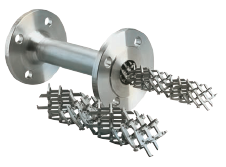

SULZER SMX plus ™ PARA RÉGIMEN LAMINAR

Mezcla y homogeneización en régimen laminar de productos de alta viscosidad y con diferencias grandes de viscosidad.

Dispersión de distintas fases con diferencias de viscosidad elevadas, y de gases en líquidos viscosos.

Diseños específicos para producción de polioles y poliuretanos.

Diseños específicos sanitarios para industria alimentaria y mezcla a bajas fuerzas de cizalla para productos sensibles al cizallamiento.

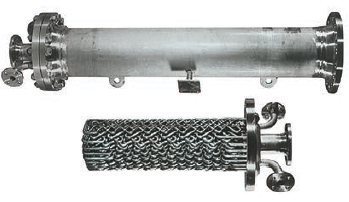

REACTORES E INTERCAMBIADORES DE CALOR

Diseños de reactores e intercambiadores de calor en continuo o semicontinuo tipo SMRTM y SMXLTM de Sulzer para control selectivo de reacciones endotérmicas y exotérmicas, tiempo medio de residencia y perfil de temperatura homogéneo, flujo de pistón. Tratamiento no agresivo de productos y medios sensibles a la temperatura en procesos de enfriamiento y calentamiento. Mejora de los coeficientes de transferencia de calor en intercambiadores de tubos para productos viscosos y / o sensibles a la temperatura y a la cizalla.